Introduction

L'humble tube de rouge à lèvres représente un exploit remarquable en matière d'ingénierie et de conception, combinant esthétique, fonctionnalité et efficacité de fabrication dans un contenant cosmétique compact.

Bien que souvent négligés, les tubes de rouge à lèvres en plastique sont des produits sophistiqués qui nécessitent un examen minutieux des matériaux, des mécanismes et de l'expérience de l'utilisateur. Cet article explore la structure complexe et les composants des tubes de rouge à lèvres en plastique modernes.

Vue d'ensemble des composants de base

Un tube de rouge à lèvres en plastique typique se compose de plusieurs éléments clés fonctionnant en harmonie :

- Boîtier extérieur/baril

- Assemblage du mécanisme intérieur

- Moule à balles/coupe

- Mécanisme d'actionnement

- Casquette/couverture

- Composants de base

Analyse structurelle détaillée

Boîtier extérieur (baril)

L'étui extérieur sert de boîtier principal et de toile de marque pour le rouge à lèvres. Les principales caractéristiques sont les suivantes :

Matériaux :

- Polystyrène à haut impact (HIPS)

- Acrylonitrile butadiène styrène (ABS)

- Polypropylène (PP)

- Parfois des plastiques métallisés pour un aspect supérieur

Caractéristiques de la conception :

- Extérieur cylindrique ou de forme personnalisée

- Épaisseur de paroi généralement de 1 à 2 mm pour une meilleure durabilité

- Traitements de surface (mat, brillant, texturé)

- Zones de marquage pour les étiquettes ou l'impression

- Considérations ergonomiques pour la prise en main

Assemblage du mécanisme intérieur

Le cœur du tube de rouge à lèvres réside dans son mécanisme d'élévation, qui permet une distribution contrôlée du produit :

Système de tige filetée :

- Broche centrale filetée (généralement en nylon ou en acétal)

- Le pas est généralement de 1 à 2 mm pour un fonctionnement sans heurts

- Longueur conçue pour le transport de tous les produits

Mécanisme d'embrayage :

- Empêche la sur-rotation

- Permet des mouvements de haut en bas sans à-coups

- Elle incorpore souvent des éléments à ressort

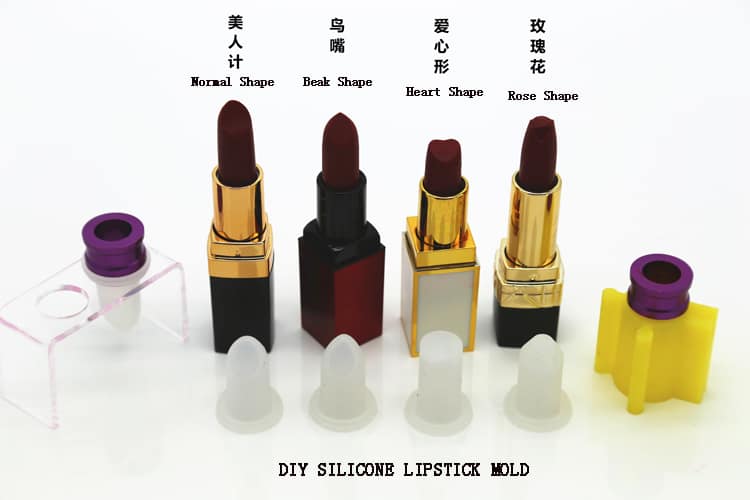

Moule à balles/coupelle (coupelle intérieure)

Ce composant contient le produit de rouge à lèvres proprement dit et est essentiel pour la performance du produit :

Diamètre standard Spécifications :

Dimensions standard de l'industrie :

- 12,1 mm (0,476″) - Format standard le plus courant pour les rouges à lèvres traditionnels

- 12,7 mm (0,5″) - Norme alternative, en particulier sur les marchés nord-américains

- 11,8 mm (0,465″) - Format compact/mini rouge à lèvres

- 13,0 mm (0,512″) - Rouge à lèvres Jumbo ou premium

Variations régionales :

- Norme européenne : Diamètre typique de 12,1 mm

- Norme américaine : Souvent 12,7 mm de diamètre

- Marchés asiatiques : Possibilité d'utiliser 11,5-12,0 mm pour les petits formats de produits.

Dimensions personnalisées :

- 10,0-11,0 mm : Rouges à lèvres miniatures ou de voyage

- 13,5-15,0 mm : Formats jumbo ou de luxe

- Ovale/non circulaire : Formes personnalisées (par exemple, ovale de 11 mm x 13 mm)

Spécifications de conception :

- Épaisseur de la paroi : 0,8-1,2 mm pour l'intégrité structurelle

- Angle d'inclinaison : 2-5 degrés pour un démoulage facile du produit

- Finition de la surface interne : Ra 0,4-0,8μm pour une libération en douceur du produit.

- Profondeur : Généralement 45-55 mm pour les produits de grande taille

Tolérances dimensionnelles :

- Tolérance sur le diamètre : ±0,05 mm pour un ajustement correct au mécanisme

- Concentricité : Avec une précision de 0,1 mm pour assurer une distribution uniforme du produit

- Rugosité de la surface : Essentiel pour le contrôle de l'adhérence du produit

Matériaux :

- Polypropylène de qualité alimentaire (le plus courant)

- Polyéthylène (PE) pour des formulations plus souples

- Parfois de l'aluminium pour des produits haut de gamme

- PETG pour des effets transparents ou translucides

Considérations relatives à la fabrication :

- Placement de la porte de moulage par injection pour minimiser les marques visibles

- Conception des canaux de refroidissement pour une épaisseur de paroi uniforme

- Angles de dépouille pour faciliter l'éjection des pièces

- Contrôle de la texture de la surface pour une libération optimale du produit

Mécanisme d'actionnement

L'interface utilisateur pour la distribution de produits comprend

Mécanisme de torsion par le bas :

- Composant de base rotatif

- Rapports de démultiplication pour une expérience utilisateur optimale

- Retour d'information tactile par résistance contrôlée

- Indicateurs de direction (flèches ou texte)

Mécanismes alternatifs :

- Systèmes à bouton-poussoir

- Mécanismes de glissement

- Systèmes d'avance par clic

Assemblage du capuchon

Le système de couverture de protection comprend :

Fonctions principales :

- Protection des produits contre la contamination

- Barrière contre l'humidité

- Protection contre les chocs pendant le transport

Éléments structurels :

- Coquille extérieure de la casquette

- Revêtement intérieur (souvent en plastique plus souple)

- Mécanismes d'étanchéité (ajustement par friction, magnétique, snap-lock)

- Considérations relatives à la ventilation

Composants de base

Les éléments de la fondation sont les suivants

Plaque de base :

- Soutien structurel aux mécanismes internes

- Intègre souvent une zone d'étiquetage

- Peut inclure un codage par lot ou des horodateurs

Éléments d'étanchéité :

- Joints toriques ou joints d'étanchéité

- Prévenir les fuites de produits

- Maintenir l'intégrité du mécanisme

Impact du diamètre intérieur de la coupelle sur la performance du produit

Considérations relatives à la formulation des produits

Diamètre et stabilité du produit :

- Petits diamètres (11-12 mm) : Meilleur soutien structurel pour les formulations plus souples

- Diamètres plus importants (13-15 mm) : Nécessitent des formulations plus fermes pour éviter la casse

- Ratio optimal : Corrélation entre le diamètre de la coupelle et la dureté du produit

Sensibilité à la chaleur :

- Les grands diamètres sont plus sensibles à la déformation due à la température

- L'épaisseur de la paroi doit augmenter proportionnellement au diamètre

- Le choix des matériaux est essentiel pour la stabilité dimensionnelle

Implications pour la fabrication

Considérations relatives à l'outillage :

- Le diamètre du noyau doit tenir compte du retrait (généralement 0,5-0,8%).

- La force d'éjection augmente avec la profondeur et le diamètre de la coupelle

- Les exigences en matière d'état de surface sont plus critiques pour les diamètres plus importants

Contrôle de la qualité :

- Protocoles d'inspection dimensionnelle

- Jaugeage pour la vérification du diamètre

- Exigences relatives à la mesure de la concentricité

Considérations relatives à la science des matériaux

Critères de sélection des plastiques

Compatibilité chimique :

- Résistance aux ingrédients cosmétiques

- Pas d'interaction avec les huiles, les cires ou les pigments

- Conformité à la réglementation de la FDA pour les produits cosmétiques de contact

Propriétés mécaniques :

- Résistance aux chocs pour une protection contre les chutes

- Résistance à la fatigue en cas d'utilisation répétée

- Stabilité en température (plage typique de -10°C à +50°C)

Exigences en matière de traitement :

- Compatibilité avec le moulage par injection

- Optimisation du temps de cycle

- Stabilité dimensionnelle

Traitements de surface

Revêtements fonctionnels :

- Traitements anti-traces de doigts

- Surfaces antimicrobiennes

- Protection UV pour la stabilité des couleurs

Finitions esthétiques :

- Placage métallique

- Revêtements doux au toucher

- Applications de la texture

- Surface matetreamtent

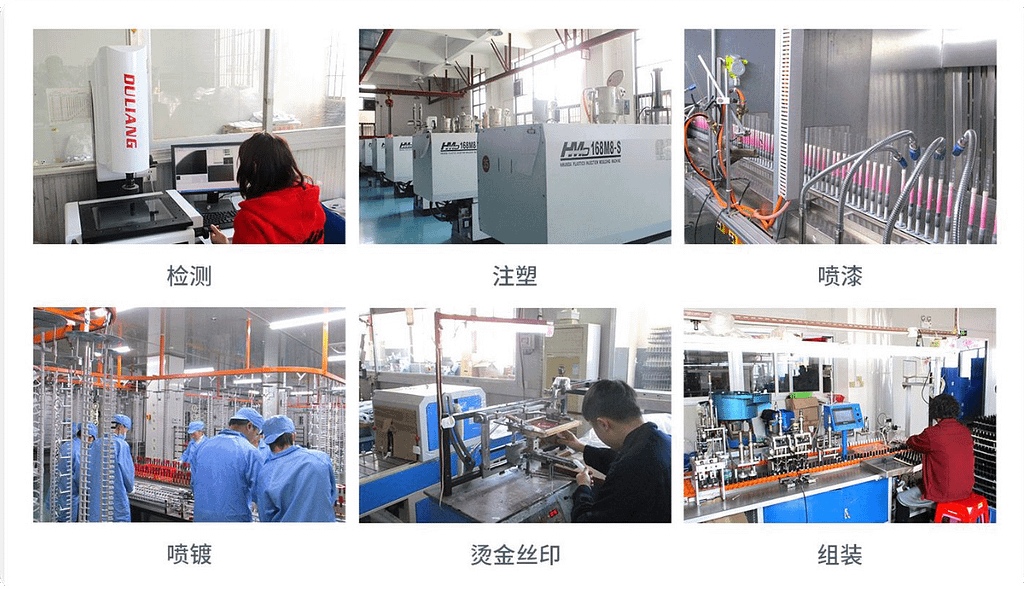

Intégration des processus de fabrication

Séquence d'assemblage

- Moulage de composants : Pièces individuelles moulées par injection

- Assemblage du mécanisme : Composants internes montés et testés

- Contrôle de la qualité : Vérification dimensionnelle et fonctionnelle

- Assemblage final : Assemblage du boîtier extérieur et raccord du capuchon

- Remplissage du produit : Formule de rouge à lèvres moulée en place

- Emballage : Inspection finale et emballage pour le consommateur

Assurance qualité

Protocoles d'essai :

- Test de couple pour le fonctionnement du mécanisme

- Test de chute pour la résistance aux chocs

- Cycles de température pour la stabilité des matériaux

- Test d'étanchéité pour l'intégrité du produit

- Vérification des dimensions : Mesure du diamètre intérieur de la coupelle et vérification des tolérances

Tendances en matière d'innovation

Matériaux durables

- Plastiques biosourcés (PLA, PRC)

- Intégration de contenu recyclé

- Conceptions de systèmes rechargeables

- Composants biodégradables

Caractéristiques intelligentes

- Puces NFC pour l'authentification des produits

- Matériaux à couleur changeante

- Miroirs ou éclairage intégrés

- Systèmes de fermeture magnétique

Technologies de personnalisation

- L'impression 3D pour les éditions limitées

- Moulage multi-matériaux

- Composants interchangeables

- Systèmes de conception modulaire

Défis et solutions

Défis communs en matière de conception

Fiabilité du mécanisme :

- Solution : Moulage de précision et sélection des matériaux

- Essais : Essais du cycle de vie accéléré

Compatibilité du produit :

- Solution : Essais complets des matériaux

- Validation : Études de stabilité à long terme

Précision dimensionnelle :

- Défi : Maintenir des tolérances serrées sur le diamètre intérieur de la coupelle

- Solution : Techniques de moulage avancées et surveillance du processus en temps réel

- La validation : Contrôle statistique des processus et mesures en continu

Optimisation des coûts :

- Solution : Principes de conception pour la fabrication

- Mise en œuvre : Stratégies de consolidation des matériaux

Tendances du marché

- Demande accrue d'emballages durables

- Un positionnement haut de gamme grâce à l'innovation des matériaux

- Options de personnalisation et d'adaptation

- Intégration de produits multifonctionnels

Conclusion

Les tubes de rouge à lèvres en plastique représentent une convergence sophistiquée de la science des matériaux, de l'ingénierie mécanique et du design industriel.

Des mécanismes moulés avec précision qui assurent une distribution fluide du produit aux matériaux soigneusement sélectionnés qui protègent et préservent la formulation cosmétique, chaque composant remplit une fonction critique. Le diamètre intérieur du gobelet, qui varie généralement entre 11,8 et 13,0 mm pour les produits standard, joue un rôle particulièrement crucial dans la détermination de la compatibilité des produits, de la faisabilité de la fabrication et de l'expérience de l'utilisateur.

Alors que l'industrie cosmétique continue d'évoluer, sous l'impulsion des préoccupations en matière de développement durable, des progrès technologiques et de l'évolution des préférences des consommateurs, l'humble tube de rouge à lèvres continuera sans aucun doute d'innover.

Pour les concepteurs et les ingénieurs, le défi consiste à trouver un équilibre entre la fonctionnalité, l'esthétique, la rentabilité et la responsabilité environnementale, tout en maintenant la fiabilité et l'expérience utilisateur qu'attendent les consommateurs.

Comprendre la structure complexe de ces objets quotidiens, y compris les spécifications dimensionnelles critiques telles que le diamètre intérieur de la coupelle, permet non seulement de comprendre la complexité de la fabrication moderne, mais aussi de mettre en évidence l'ingénierie réfléchie qui entre dans la composition de produits que nous tenons souvent pour acquis.

Les tubes de rouge à lèvres en plastique témoignent de la puissance d'un bon design - simple dans son apparence, sophistiqué dans son exécution et essentiel dans sa fonction.